LG이노텍 광주공장, 'G4' 카메라모듈 위한 최고의 공정

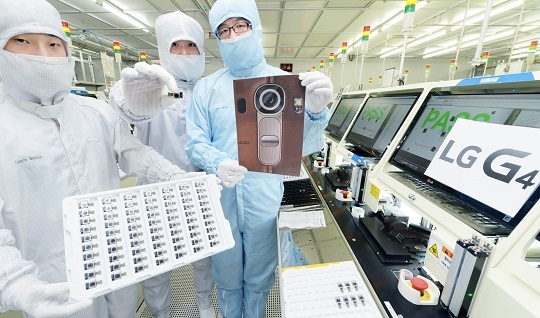

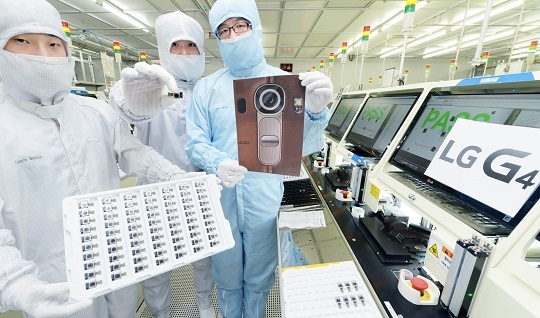

LG이노텍 광주공장 직원들이 LG전자 G4의 카메라모듈을 소개하고 있다. G4는 현존하는 카메라 중 가장 낮은 F 1.8 조리개 값을 가진 1,600만 화소 손떨림보정(OIS) 카메라 모듈을 탑재했다.

17일 광주 하남산단에 위치한 LG이노텍 광주공장은 이달 말 공개되는 LG전자 전략 스마트폰 'G4'에 들어가는 카메라모듈을 생산하느라 분주했다.

LG이노텍은 조리개값 F1.8에 1600만 화소 손떨림보정(OIS) 기능을 적용한 후면 카메라모듈과 800만 화소 전면 카메라모듈을 이달 초 동시 양산했다. 이 제품들은 LG전자의 'G4'에 탑재된다.

LG이노텍이 G4에 탑재되는 카메라모듈을 개발하기까지 약 1년의 시간이 걸렸고 광주공장에서 총 300명의 인원이 카메라모듈 생산에 매달리고 있다.

G4에 탑재되는 카메라모듈은 한국 광주공장과 중국 연태공장에서 생산된다. 광주공장에서는 전면·후면카메라 모듈, 중국 연태공장에서는 전면카메라를 생산한다. 광주공장의 생산량은 월 200만 대 수준이다.

유동국 LG이노텍 카메라모듈 개발팀 책임연구원은 "G4에 탑재되는 카메라모듈은 전 제품에 비해 소비전력은 65%, 손떨림 보정은 20% 정도 개선됐다"고 밝혔다.

G4 카메라모듈 생산라인은 출입 시 청결상태가 엄격히 관리된다. 출입자는 방진복, 방진화, 방진모, 마스크와 두 겹의 장갑을 착용한다. 정전기 테스트, 방진화 바닥 세척, 에어샤워 등 7차례의 이물제거 절차를 거치고 10존 클린룸에 들어갈 수 있다. 10존은 1세제곱피트(약 2만8000㎤, 약 30㎝ 길이의 정육면체 크기)의 공간에 0.0005㎜ 크기의 먼지가 10개 이하인 상태다.

LG이노텍은 약 3개월을 거쳐 '어드밴스트 액티브 얼라인' 공정을 개발했다. 이 공정은 6겹의 대구경 렌즈가 겹쳐진 경통부와 이미지 센서를 결합하는 핵심공정이다. 기존 액티브 얼라인 공정보다 정밀도가 40% 향상됐다.

LG이노텍의 카메라모듈은 융접, 색보정, OIS, 화질, 최종 등 총 5단계의 테스트 공정을 거친다.

LG이노텍은 OIS기능 테스트를 위해 수십 대의 검사장비 안에 카메라모듈을 넣어 수백 번 흔들면서 촬영하는 실험을 진행하고 있다. 실제 G4 사용자가 사진을 찍을 때 손이 떨리는 상황을 가정한 테스트 공정이다.

최형신 LG이노텍 카메라모듈 제조팀장(부장)은 "카메라모듈은 G4에 들어가는 만큼 고성능이다"며 "그만큼 생산라인도 수준이 높다"고 강조했다.

LG이노텍의 고품질을 위한 노력은 신뢰성 보증 실험실에서도 확인할 수 있었다. 신뢰성 보증 실험실은 쳄버시험기, 분진시험기, 텀블시험기 등을 통해 다양한 환경 조건 내에서 카메라모듈이 얼마나 작동할 수 있는지 실험하는 곳이다.

LG이노텍의 고객사 제품이 샘플보관함에 담겨 이러한 실험을 거치고 있었다.

이처럼 LG이노텍이 자랑하는 최고의 공정을 거친 카메라모듈만이 LG전자의 G4에 탑재된다.

Copyright ⓒ 메트로신문 & metroseoul.co.kr

Copyright ⓒ 메트로신문 & metroseoul.co.kr