냉장고, 세탁기, 에어컨 등 백색가전 '생산 메카'

아시아 최대 규모 금형공장은 3.5세대 스마트공장

내년이면 무인화 작업 완료, 설계→제조 9일만에

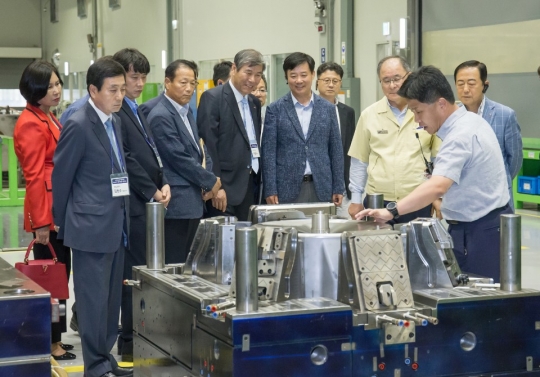

12일 광주에 위치한 삼성전자 '그린시티'를 방문한 올해 스마트공장 구축지원 사업 참여 중소기업 대표들이 벤치마킹을 위해 냉장고 제조 라인을 둘러보고 있다. 서승원 중소기업중앙회 상근부회장(오른쪽 두번째) 등 일행이 삼성전자 관계자로부터 설명을 듣고 있다. /삼성전자.

120명에 달하는 금형 설계 전문인력이 설계하면 3차원(3D) 설계 데이터에 따라 6000개 정도에 달하는 금형부품을 자동으로 만든다. 데이터화했기 때문에 도면은 따로 없다. 3D설계와 데이터화는 스마트공장의 핵심이다.

설계가 끝난 디자인이 실제 적용 가능한지 검증은 시스템이 자동으로 한다.

금형 한 세트를 완성하면 무게만 평균 20톤(t), 최대 47t 정도다. 금형 가공 기계의 크기를 짐작할 수 있다. 이때문에 문제가 생기면 사람이 일일이 파악하는 것이 불가능하다. 기계가 고장나면 통합관제시스템을 통해 자동으로 체크된다. 부품 교체 등 수리는 사람이 아닌 로봇이 한다.

기계는 머리카락 두께인 70마이크론(μm)보다 미세한 20μm의 가공 정밀도를 갖고 있다. 금형 부품을 0.01㎜의 오차도 없이 만들어낸다. 합격률은 99%다. 평균 불량률 85%보다 높다. 금형 조립을 완전 자동화하지 못해 스마트공장 5단계에서 3.5세대다. 사물인터넷(IoT)과 인공지능(AI)을 도입해 자동 조립이 가능할 수 있도록 연구하고 있다. 여기까지 마무리되면 5세대 스마트공장이 탄생하게 되는 셈이다.

이곳은 전체 면적만 8000평 정도로 아시아 최대인 삼성전자 광주공장내 금형공장(정밀금형개발센터)이다. 이 공장은 금형 설계와 일부 조립을 제외한 나머지는 무인으로 24시간 돌아간다.

중소기업들의 스마트공장 구축을 위해 매년 100억원씩 5년간 지원하고, 이와 별도로 100억원을 더 들여 스마트공장 우수 인력 양성 등 대·중소기업 상생에 나서고 있는 삼성전자가 12일 중소기업인들에게 광주공장을 공개하고 추가 노하우 전수에 나섰다.

이날 초청된 중소기업인만 500명 정도로 삼성전자가 생산 현장을 기업인들에게 대대적으로 공개하기는 처음이다. 30명에 가까운 국내 언론사 기자들도 동행했다.

삼성전자가 광주광역시 광산구에 1989년에 설립한 광주공장 '그린시티'에선 냉장고, 김치냉장고, 에어컨, 세탁기 등을 생산하며 백색가전의 메카 역할을 하고 있다. 1~3단지 총 21만평 넓이에 이르는 '그린시티'엔 약 3000명의 인력이 근무하고 있다.

제품 생산 단계에서 핵심인 금형 제작을 담당하는 정밀금형개발센터는 2010년 완공됐다.

"2010년 공장 구축 후 2020년까지 시스템을 무인화하는 과정을 진행하고 있다. 금형은 신제품을 조기에 출시하기 위해 빨리, 정밀하게 만드는 것이 핵심이다. 설계에서 금형이 완성되기까지 평균 15일 정도 걸린다. 금형 평균 납기인 30일의 절반까지 단축했다." 금형공장 소개를 맡은 삼성전자 최성욱 상무의 설명이다.

특히 삼성전자는 신속하고 정확한 금형제작을 위해 설계 표준화와 자동화에만 10년째 공을 들이고 있다. 40명 정도인 사무인력보다 3배나 많은 120명이 금형 설계를 전담하고 있는 것도 이때문이다.

최 상무는 "금형은 리어카에서 파는 붕어빵을 만드는 주물틀로 이해하면 된다"고 쉽게 설명하면서 "시스템 무인화가 마무리되는 내년이 되면 금형 설계부터 완성하는 기간은 9일까지 단축될 것"이라고 덧붙였다.

금형개발센터만 놓고보면 가공장비 제어 및 작동, 센터내 온도 관리, 가공 공구 투입 및 배출, 금형 조립을 위한 이동 등이 모두 자동화됐다. 내년 연말까지 금형 설계 자동화 시스템도 갖춰 무인 설계가 가능할 수 있도록 할 계획이다. 이렇게되면 외부에 맡기면 통상 7일 정도 걸리던 금형 설계를 8시간까지 단축할 수 있다.

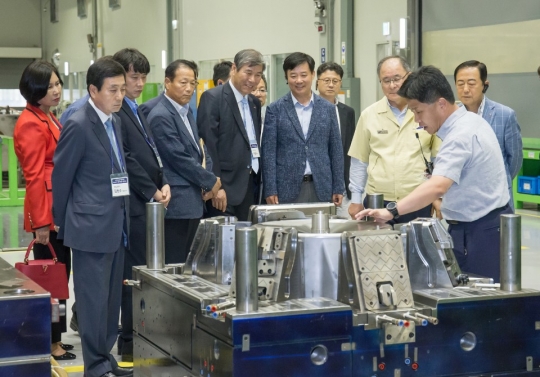

중소기업인들이 12일 삼성전자 '그린시티'에 있는 '정밀금형개발센터'를 둘러보고 있다./삼성전자

금형공장을 나와 냉장고공장으로 발길을 옮겼다.

총 3개 단지로 이뤄진 삼성전자 그린시티는 1단지에선 냉장고를, 2단지에선 세탁기와 에어컨을 각각 생산한다. 앞서 들른 금형공장이 3단지다.

판금 투입부터 조립 완성까지 냉장고 한 대를 만드는데 걸리는 시간은 약 100분이면 충분하다는 설명에 일부에선 탄성이 나오기도 했다.

삼성전자 김광덕 상무는 "스마트공장은 눈에 보이는 관리가 중요하다"면서 "그래서 투명한 판으로 공정 과정이 보이도록 하고, 스티커 등을 이용해 용도를 분명하게 해 놓는다. 모든 것을 보이게 정리한다"고 말했다.

최고 250㎏에 달하는 냉장고를 로봇팔이 옮기는 장면도 눈에 띈다. 부품을 이동시켜주는 로봇도 여러대 보인다.

공장 곳곳에 있는 신호등이 유난히 눈에 들어온다. 신호등은 큰 부품이 지나가면 빨간불이 들어와 인지할 수 있도록 돕는다. 김광덕 상무는 "이런 부분은 돈도 많이 들어가지 않는 자동화"라며 깨알같은 정보도 귀뜸해줬다.

이날 초청받은 기업 중 삼성전자의 스마트공장 구축 지원사업에 참여한 곳들은 4시간이 넘는 시간 동안 공장 곳곳을 둘러보며 노하우 배우기에 열중했다.

전북 익산에 있는 농기계 트랙터용 운전석 제조기업 동성사도 이 가운데 한 곳이다.

동성사는 삼성전자로부터 현장 정리정돈 등 제조현장 기본 갖추기부터 작업환경 개선, 제조장비 표준화 및 자동화 시스템 구축 등의 도움을 받았다.

동성사 정철영 대표는 "용접 자동화 로봇을 구축해 절단, 용접, 판금 자동화로 제관사업까지 영역을 확장했다"면서 "지난 2017년 4월 제관공장을 신설해 매출이 오르고 일자리도 추가로 창출할 기회를 얻었다"고 전했다.

역시 지원을 받는 천일금형사 김현수 대표는 "제조현장 혁신과 금형 노하우를 직접 전수받고 불량과 오류를 줄여 제품 생산성을 크게 높일 수 있어 경쟁력이 생겼다"고 덧붙였다.

한편 중소기업중앙회에 따르면 지난해 기준으로 삼성전자 스마트공장 구축 사업에 참여한 기업들의 만족도를 조사한 결과 86%의 만족도가 나왔다. 세부 성과로는 작업환경 개선(47.8%), 생산성 증가(41.2%), 생산공정 개선(33.3%), 불량률 감소(30.4%) 등을 차례로 꼽았다.

Copyright ⓒ 메트로신문 & metroseoul.co.kr

Copyright ⓒ 메트로신문 & metroseoul.co.kr